台积电自1987年初次建厂以来,经过近40年的持续发展,已经为如今全球规模最大,产量最高的晶圆制造企业,每年都有1,600万片12吋晶圆从台积电产出并被应用到全球各地的每个角落。然而早期的晶圆厂基本使用人工搬运,随着晶圆面积的提升与对良率的需求,AMHS才逐渐被引入。如今,约含有8000台天车的AMHS系统已成为支撑台积电如此高产量的关键。

从0到1的导入

在台积电建厂早期,受限于自动化技术还不成熟,人工搬运是唯一的物流解决方案,加之6吋厂产量相对较低且生产流程相对简单,因此人工搬运即可满足需求。但随着制造工艺的复杂度提升与晶圆面积的扩大,人工搬运因无法支持更洁净、更高效的生产而逐渐被自动化替代。台积电也于1993年在8吋厂中引入了第一套AMHS系统,开始了自动化搬运的探索。

首套AMHS的设计要点主要覆盖三点,一是模块化设计,方便后续的扩展和升级;然后是高可靠与高效,确保在高效搬运过程中不会损伤晶圆;三是多任务调度策略,通过引入自动化排序和缓存管理来加强整体系统的搬运效率。经过多次的流程对接调整,该系统终于得以稳定运行。台积电学者统计,AMHS的初次引用带来了约30%的搬运速度提升、多环节间的物料搬运节省25%,物料搬运错误减少了90%以上。

这一阶段的AMHS系统与今天相比较为简单,主要应用于基础搬运需求,但台积电的成功经验为后续更多复杂系统的引入打下了基础。

8吋到12吋的飞跃

随着市场对更高产能、更小制程的芯片需求的提升,台积电开始转向12英寸晶圆的生产。这一转型不仅是设备规模的扩大,更是技术要求的提升。从1999年开始,台积电在新竹的12吋 Fab中开始导入了AMHS系统。

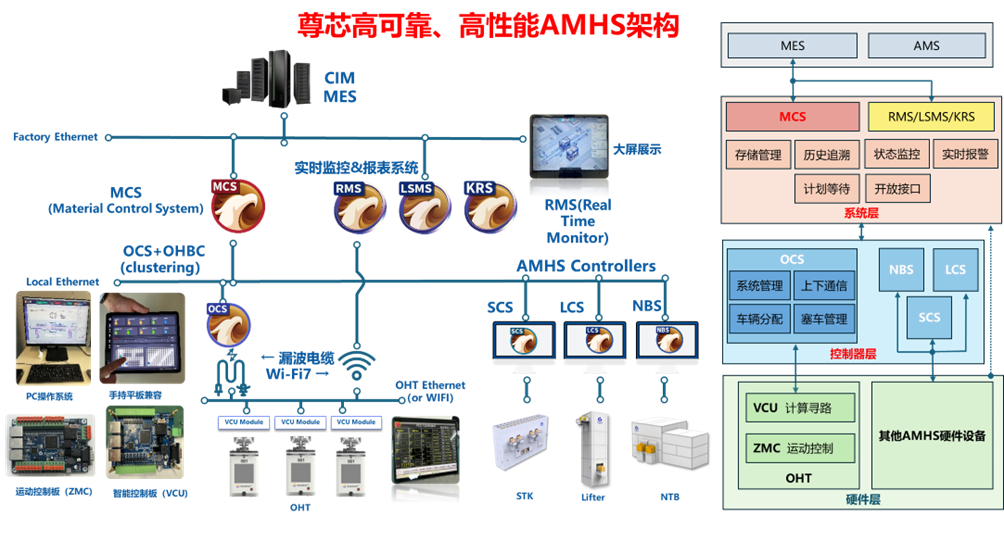

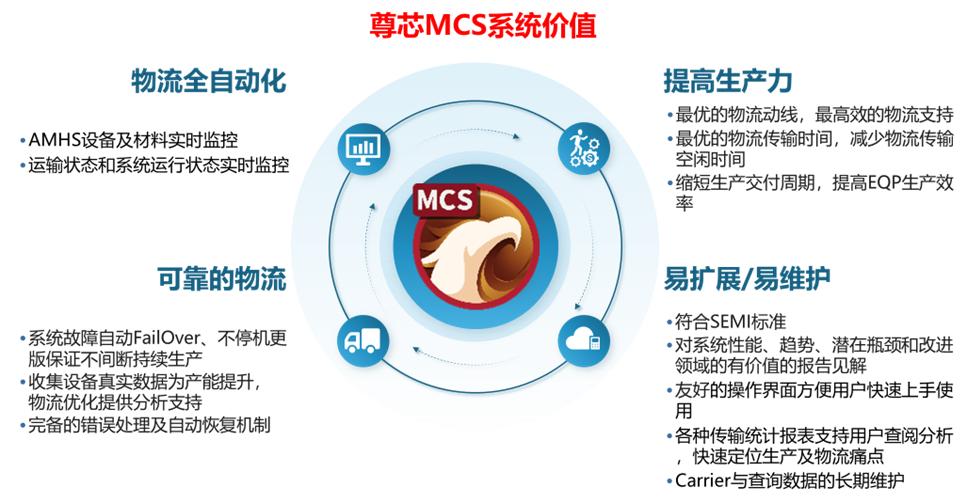

这一阶段,AMHS系统在生产效率、精度以及大规模生产方面的作用愈加显著。新竹某厂的AMHS系统共导入了800台天车和12公里轨道,系统的设计和实施跨越了多个厂区,为大规模生产提供了强有力的保障。由于物料搬运流程规模成倍扩大,且需要与生产调度系统、设备控制系统高度集成,信息集成系统被引入,这一控制逻辑逐渐演变为如今MCS系统与其控制的各类设备控制系统(如尊芯Phoenix MCS与OCS、SCS等)。

值得注意的是,如今的尊芯Vice CEO河本 天先生在这一过程中以M厂工程师身份承担了全厂规划与顶层设计重任,通过全面的测试与优化,助力台积电AMHS系统从8吋至12吋的成功“飞跃”,并为后续导入制定了关键标准,一举成为AMHS领域的奠基人。

先进制程引领AMHS发展

进入20nm与16nm FinFET(鳍式场效应晶体管)时代后,台积电面临着新的技术挑战。此时芯片的制造工艺进一步复杂化,不仅晶体管间的间距进一步缩小,硅片表面电路出现了多层三维结构。与传统FET相比,FinFET不仅要考虑离子掺杂,还需要在衬底中利用刻蚀与生长工艺制造出鳍状结构,增大单位面积的驱动电流,来克服短沟道效应。同时源极和漏极还需要通过多层沉积工艺以优化接触性能。这些新工艺的应用都会显著增加晶圆在制造过程中的搬运次数(尤其是在刻蚀和沉积阶段)。

在台南某厂的建设过程中,台积电进一步扩展了AMHS系统的规模。它不仅仅是设备的简单升级,而是根据20nm以下先进制程的需求,进行了全方位的系统优化和扩展。此时的AMHS系统,不仅要保证物料在生产设备间的高效传递,还逐渐引入实时路径优化、天车动态调度等功能,可以根据不同需求调整物料搬运路线。此外,得益于高可靠性和更多冗余设计,AMHS系统还实现了99.99%的物料搬送成功率,同相比早期系统还要高50%-70%的效率。MCS软件也在这一阶段成型。

河本 天先生在这一过程中同样在该厂的AMHS系统建设中担任包括顶层规划在内的重要职责,多期工程共成功主导近3000台天车和近100公里轨道的导入,成功支撑了台积电在最先进制程节点上的生产需求,并在积累了宝贵的实践经验与know-how。

台积电40余年来在晶圆制造技术上的积淀造就了如今的半导体奇迹。这一过程中,AMHS技术同样随着工艺制程的推进而不断发展,不断支撑新技术、新工艺在前道制程中的应用。

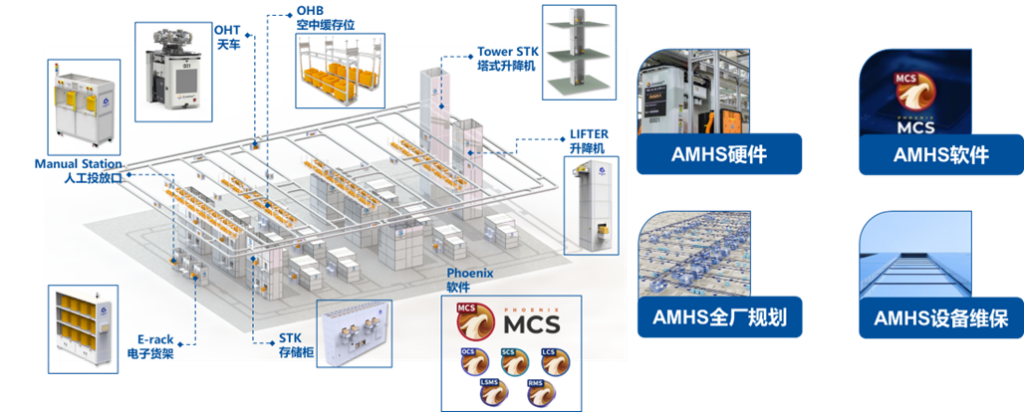

正是凭借多年来深度参与全球顶尖晶圆厂项目的经验,尊芯在河本 天先生等顶尖AMHS专家的带领下掌握了全厂规划与实施的know-how,并将其带到产品的研发中来。这种技术积累,使尊芯能够为客户提供稳定、高效的解决方案,并持续引领国内AMHS技术的发展。