尊芯第四代天车

已全面设计开发完成

更紧凑 /More Compact

第四代天车采用更加先进的PCB模块化设计,极大提升了整车电气逻辑的集成度,有效降低车辆体积与重量,解决了晶圆厂中空间和负载的双重挑战。

更稳定 /More Stable

通过降低体积和重量,尊芯第四代天车变得更加稳定与可靠,显著提高了系统运行的稳定性,确保车辆与控制系统间的数据交互更加稳定,故障率更低。

更智能 /More Intelligent

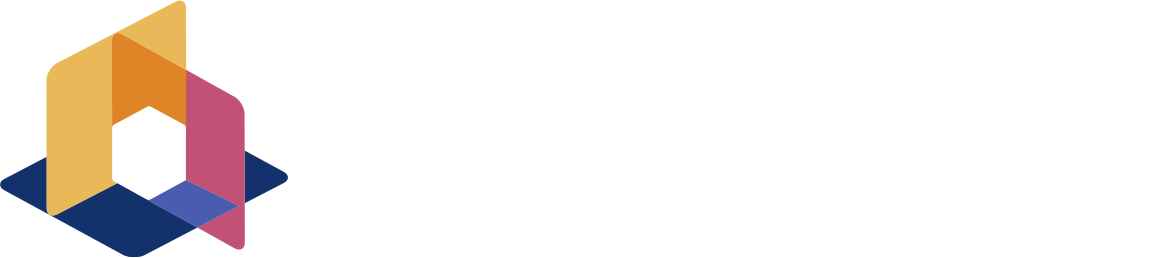

尊芯天车创新性的采用VCU+ZMC的控制逻辑,使系统的控制逻辑更简化的同时,还让其具备执行复杂算法的能力,显著提升系统的运行效率。

当前全球顶尖的天车标准

公认为TSMC台积电标准

尊芯第四代天车在硬件与系统研发上

始终对标这一最高水平

从内部布线到框架结构

尊芯在每个细节上追求卓越

确保性能与效率达到国内一流

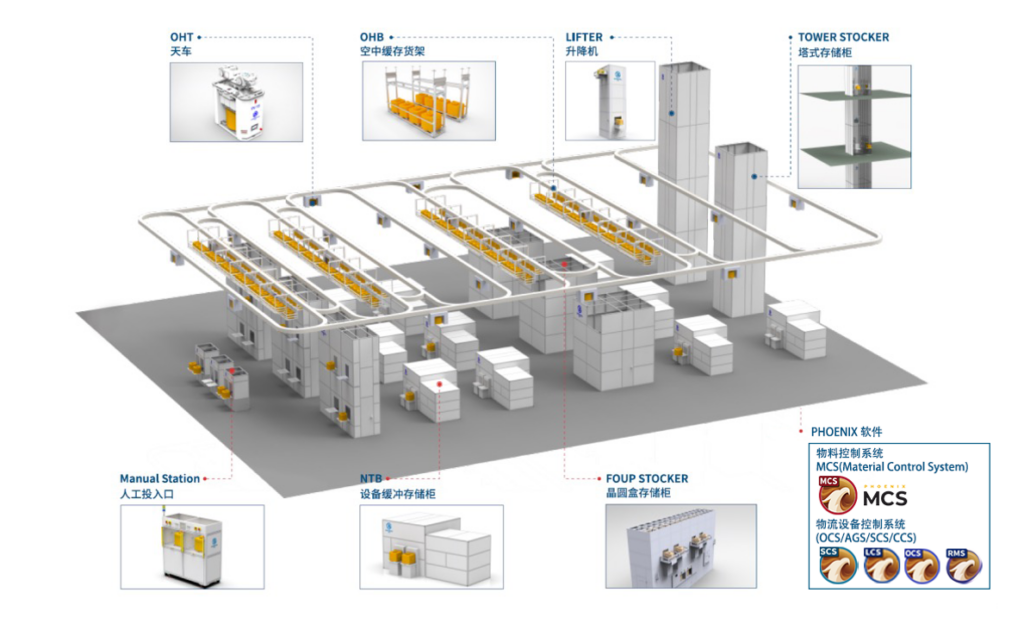

01更优秀的外部设计/紧凑型设计如何提升系统稳定性? 近年来,随着全球数字化转型的加速及人工智能技术的迅猛发展,半导体芯片市场迎来了爆发式的增长。面对产能短缺的问题,晶圆厂对生产效率和系统稳定性的要求日益提高。特别是在12英寸乃至未来18英寸产线中,晶圆盒(FOUP)重量显著增加,轨道长度延长,节点数量大幅增长。作为晶圆厂物流“动脉”的AMHS系统,必须应对这些挑战。

尊芯第四代天车经过精心开发,采用模块化设计来提升整体电气化性能,在上一代产品已经处于国内领先水平的基础上,达成更小的体积与重量 ,不仅加强了大重量晶圆盒搬运时的控制能力,还减少了能耗以及对轨道和轮组的磨损。尊芯第四代天车控制系统能够更加灵活的控制天车的移动路径,即使满载也能保持高效稳定的运行状态。

通过降低车体重量与体积,尊芯进一步降低了第四代天车运行时的振动。根据SEMI行业报告,振动每减少0.1G,设备停机时间可减少3%-7%,生产良率可提升10%-15%。IEEE的研究也表明,设备振动度低于0.5G时,设备的故障率大幅下降,机械损坏、电子元件失效率均有显著降低。尊芯第四代天车采用低振动设计,振动幅度保持在0.35G以下, 显著降低故障率,延长设备寿命,确保高效、精准的物料搬运。

02巧妙的内部硬件升级/模块化设计如何高效应对复杂场景? 半导体制造流程高度复杂,涉及到数百个操作工序与精密设备,部分步骤需要反复多次。据统计,12英寸晶圆厂中晶圆的总运输里程会能达到20公里。晶圆厂的上空,就像是一个小型城市,数百台甚至上千台天车不停的高速运转,若继续沿用传统的固定逻辑控制方式,则极有可能面临交通拥堵、调度困难甚至因车辆故障导致的交通阻塞等问题。如何智能安排这千百台天车的运转还要保证极致的运载效率呢?

尊芯第四代天车,创新性的采用模块化的VCU+ZMC(Vehicle Control Unit+ZOOMING Motion Controller)架构设计 ,控制逻辑更灵活,系统维护升级更加便捷,能够快速适应不同的任务场景。即便是在生产高峰期,也能实现智能寻路与动态路径规划,确保物料搬运任务的高效完成。国内其他厂商普遍采用PLC系统,控制逻辑相对固定,且不具备灵活调整功能,在面对复杂任务场景时只能按照固定路径行驶,效率较低。

尊芯第四代天车控制逻辑

VCU+ZMC控制逻辑基于更强大的专用处理器,支持高速通信总线传输信号,能以更高的频率运行且并行性处理多任务 ,VCU处理路径规划和车辆的实时状态反馈,ZMC则负责天车的自身运动逻辑。相比传统PLC架构,尊芯第四代天车响应速度更快,能实现毫秒级别的反馈调整,确保天车高速运转中的安全与稳定。

对比维度 VCU+ZMC PLC 数据处理速度 快30% 复杂任务较慢 路径误差 减小25% 较大 响应延时 <10ms >20ms 维护成本 较低 较高 故障率 降低20% 较高 系统兼容性 较好 较差 部署时间 短 长

03更高的生产效率/智慧算法如何高效赋能硬件体系? 一个典型的12英寸晶圆厂的AMHS系统可能包含300到500个左右的分叉节点,在设备集中的区域,轨道的分叉节点会更加密集,以确保天车能够灵活穿行于多个设备之间。这些节点是天车选择不同方向的关键位置,每个都需要依据实际需求进行动态选择。该如何确保高速行驶的数百辆天车都能选择一条既能够避免拥堵、又能最短时间内到达目的地的路径,以确保系统高效率运转呢?

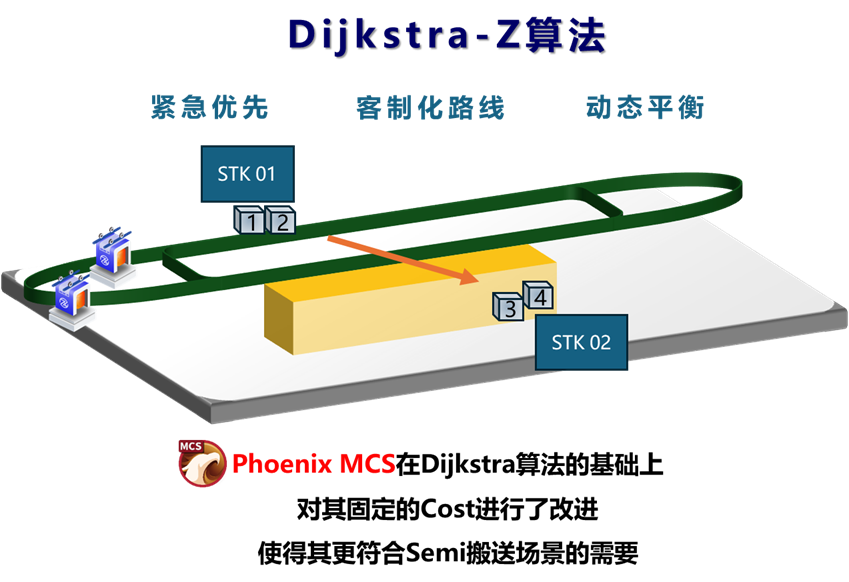

尊芯第四代天车采用的VCU+ZMC架构不仅保证了稳定运行,其高性能芯片更为智能寻路算法的搭载提供了坚实的物理基础。它能高效发挥自研高性能迪杰斯特拉(Dijkstra)算法优势 ,在短时间内计算出最优路径或调度方案,大幅提升了系统响应的速度。与传统PLC控制逻辑相比,尊芯天车系统更容易与现有的物料管理系统(MCS)、设备控制系统(OCS)进行集成,实现更加紧密的生产协同。

尊芯自研Dijkstra-Z算法

在AMHS系统中,工厂的天车轨道网络可以抽象成一个图,每个节点代表分叉点或站点,边代表轨道,边的权重则代表从一个节点到另一个节点的运输成本(如时间、距离或拥堵情况)。该算法基于工厂整体信息,不仅要考虑节点间的距离,同时还要考量轨道上的负载情况以及整体规划,防止某条路径过于集中使用而导致资源分配不均。正是由于尊芯独特的架构设计,才使得高性能算法能够与天车完美结合,更好地满足12英寸晶圆厂复杂的路径规划需求。

目前尊芯已在昆山成功搭建了Demo line,全面验证了天车系统在实际生产环境中的稳定性和效率提升。我们诚邀客户在11月前来参观,共同见证尊芯天车的卓越性能。