速领⏰ | 尊芯蛇年专属红包封面来啦🧧

灵蛇蜿蜒送祥瑞,巳巳如意中国年

尊芯邀您一起过大年!

随着春节的脚步越来越近

为了感谢大家一直以来对尊芯的支持

我们特别为大家准备了一份

微信红包封面

点击链接↓

即可领取

红包样式

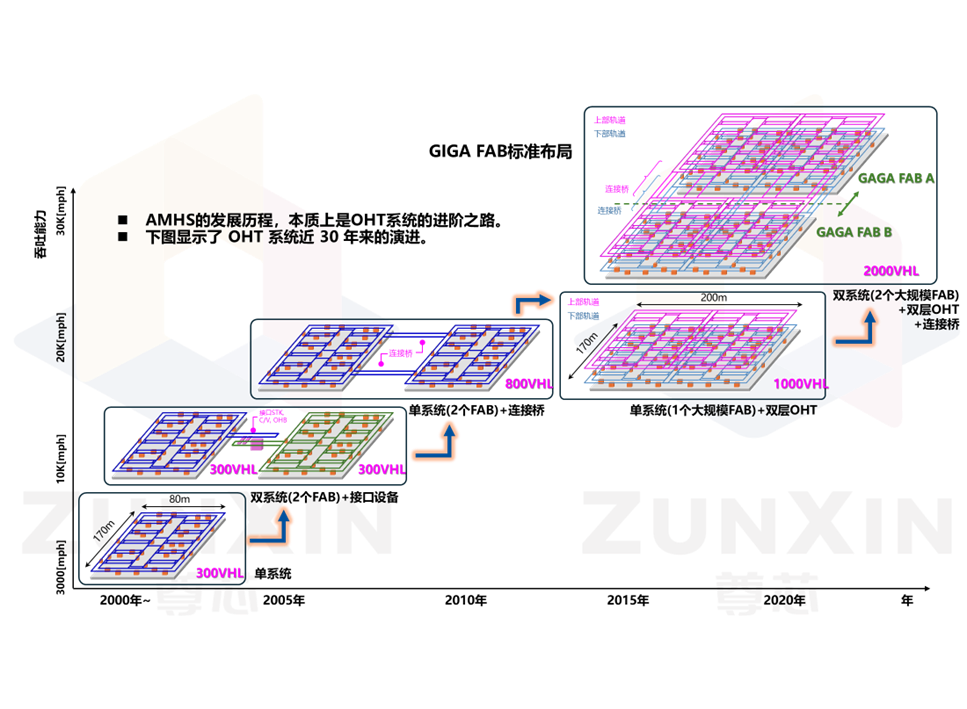

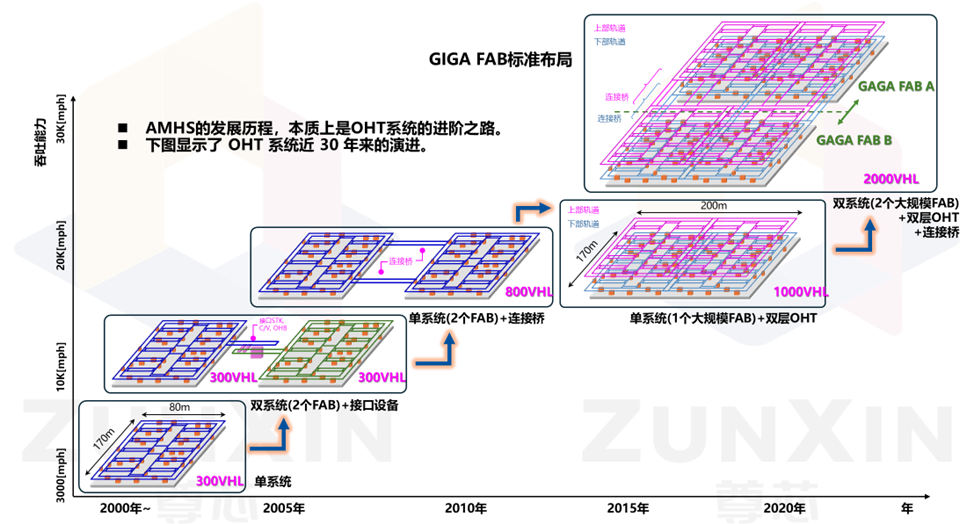

从台积电的发展历程,看AMHS进化史

台积电自1987年初次建厂以来,经过近40年的持续发展,已经为如今全球规模最大,产量最高的晶圆制造企业,每年都有1,600万片12吋晶圆从台积电产出并被应用到全球各地的每个角落。然而早期的晶圆厂基本使用人工搬运,随着晶圆面积的提升与对良率的需求,AMHS才逐渐被引入。如今,约含有8000台天车的AMHS系统已成为支撑台积电如此高产量的关键。

从0到1的导入

在台积电建厂早期,受限于自动化技术还不成熟,人工搬运是唯一的物流解决方案,加之6吋厂产量相对较低且生产流程相对简单,因此人工搬运即可满足需求。但随着制造工艺的复杂度提升与晶圆面积的扩大,人工搬运因无法支持更洁净、更高效的生产而逐渐被自动化替代。台积电也于1993年在8吋厂中引入了第一套AMHS系统,开始了自动化搬运的探索。

首套AMHS的设计要点主要覆盖三点,一是模块化设计,方便后续的扩展和升级;然后是高可靠与高效,确保在高效搬运过程中不会损伤晶圆;三是多任务调度策略,通过引入自动化排序和缓存管理来加强整体系统的搬运效率。经过多次的流程对接调整,该系统终于得以稳定运行。台积电学者统计,AMHS的初次引用带来了约30%的搬运速度提升、多环节间的物料搬运节省25%,物料搬运错误减少了90%以上。

这一阶段的AMHS系统与今天相比较为简单,主要应用于基础搬运需求,但台积电的成功经验为后续更多复杂系统的引入打下了基础。

8吋到12吋的飞跃

随着市场对更高产能、更小制程的芯片需求的提升,台积电开始转向12英寸晶圆的生产。这一转型不仅是设备规模的扩大,更是技术要求的提升。从1999年开始,台积电在新竹的12吋 Fab中开始导入了AMHS系统。

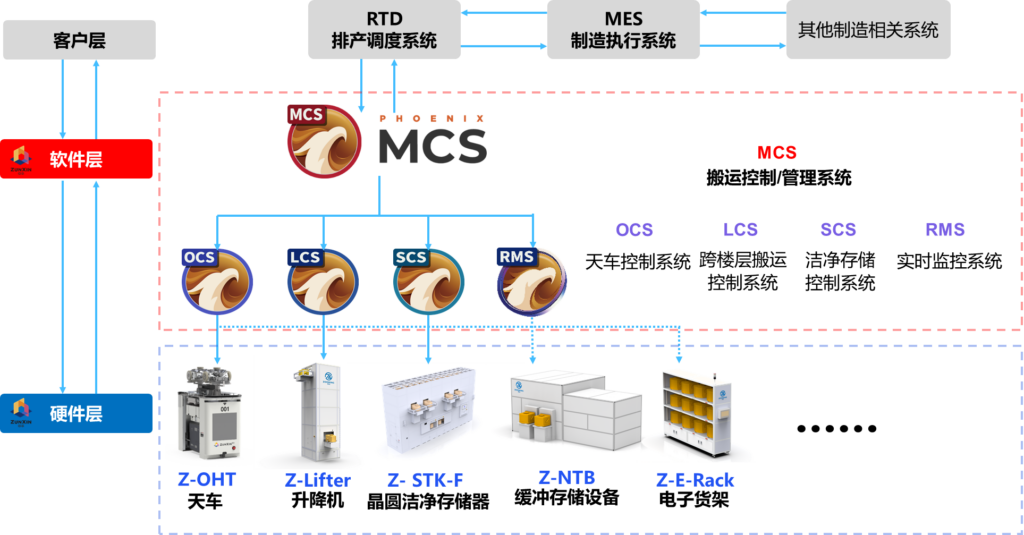

这一阶段,AMHS系统在生产效率、精度以及大规模生产方面的作用愈加显著。新竹某厂的AMHS系统共导入了800台天车和12公里轨道,系统的设计和实施跨越了多个厂区,为大规模生产提供了强有力的保障。由于物料搬运流程规模成倍扩大,且需要与生产调度系统、设备控制系统高度集成,信息集成系统被引入,这一控制逻辑逐渐演变为如今MCS系统与其控制的各类设备控制系统(如尊芯Phoenix MCS与OCS、SCS等)。

值得注意的是,如今的尊芯Vice CEO河本 天先生在这一过程中以M厂工程师身份承担了全厂规划与顶层设计重任,通过全面的测试与优化,助力台积电AMHS系统从8吋至12吋的成功“飞跃”,并为后续导入制定了关键标准,一举成为AMHS领域的奠基人。

先进制程引领AMHS发展

进入20nm与16nm FinFET(鳍式场效应晶体管)时代后,台积电面临着新的技术挑战。此时芯片的制造工艺进一步复杂化,不仅晶体管间的间距进一步缩小,硅片表面电路出现了多层三维结构。与传统FET相比,FinFET不仅要考虑离子掺杂,还需要在衬底中利用刻蚀与生长工艺制造出鳍状结构,增大单位面积的驱动电流,来克服短沟道效应。同时源极和漏极还需要通过多层沉积工艺以优化接触性能。这些新工艺的应用都会显著增加晶圆在制造过程中的搬运次数(尤其是在刻蚀和沉积阶段)。

在台南某厂的建设过程中,台积电进一步扩展了AMHS系统的规模。它不仅仅是设备的简单升级,而是根据20nm以下先进制程的需求,进行了全方位的系统优化和扩展。此时的AMHS系统,不仅要保证物料在生产设备间的高效传递,还逐渐引入实时路径优化、天车动态调度等功能,可以根据不同需求调整物料搬运路线。此外,得益于高可靠性和更多冗余设计,AMHS系统还实现了99.99%的物料搬送成功率,同相比早期系统还要高50%-70%的效率。MCS软件也在这一阶段成型。

河本 天先生在这一过程中同样在该厂的AMHS系统建设中担任包括顶层规划在内的重要职责,多期工程共成功主导近3000台天车和近100公里轨道的导入,成功支撑了台积电在最先进制程节点上的生产需求,并在积累了宝贵的实践经验与know-how。

台积电40余年来在晶圆制造技术上的积淀造就了如今的半导体奇迹。这一过程中,AMHS技术同样随着工艺制程的推进而不断发展,不断支撑新技术、新工艺在前道制程中的应用。

正是凭借多年来深度参与全球顶尖晶圆厂项目的经验,尊芯在河本 天先生等顶尖AMHS专家的带领下掌握了全厂规划与实施的know-how,并将其带到产品的研发中来。这种技术积累,使尊芯能够为客户提供稳定、高效的解决方案,并持续引领国内AMHS技术的发展。

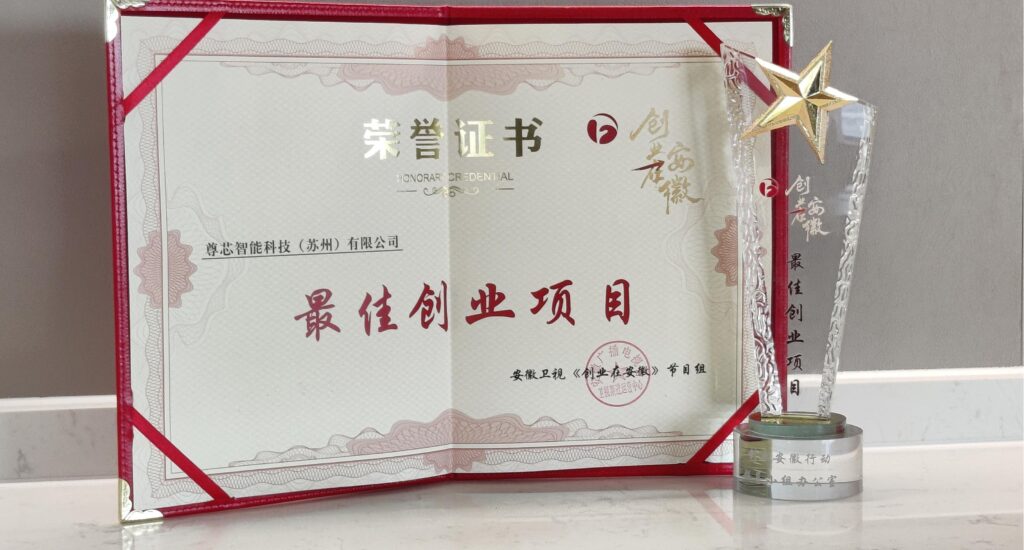

尊芯荣获省级卫视认证最佳创业项目奖项

2025年首个工作日,尊芯迎来开门红。

1月2日,由安徽省人力资源社会保障厅、安徽省财政厅与安徽广播电视台打造的全国最大创投服务类节目《创业在安徽》第七季“未来产业”专场,在安徽卫视黄金档21:20准时播出。尊芯带来的“面向半导体晶圆厂的国产自动化物料搬送系统(AMHS)的研发与产业化”项目广获现场评委、专家高度认可,以绝对优势一举斩获当期节目头名,荣获最佳创业项目奖项。

《创业在安徽》

《创业在安徽》坚持打造“有真人,不作秀”标准,紧紧围绕宣传创业政策、树立创业典型等目标,传播创业精神、激发创业活力、讲好创业故事、营造创业氛围。每期节目精选三家优质项目,经过紧张的路演与专家提问环节,最终评选出综合实力最强的企业。节目不仅考验企业的创新能力和市场前景,更深度挖掘创业者的真实实力与挑战,推动企业更好地应对市场的变化与机遇。

本期节目采访了尊芯副总经理河本天以及董秘单丽娜女士,后者还同时代表公司在节目中登台路演。河本天向观众介绍了他来到中国加入尊芯的原因以及对公司未来的展望。他表示:“当下半导体及自动化产业的市场前景非常广阔,因此我希望在这方面有所投入进而来到中国加入尊芯。我们(尊芯)想成为中国业内首屈一指的企业。”

路演阶段,尊芯凭借精准的项目展示与路演人深刻的行业见解成功获胜,充分展示了该项目在半导体行业的技术创新与市场竞争力。

发力长三角,借力安徽半导体产业集群

未来,尊芯将继续加大在长三角地区的布局,借力安徽省及合肥市的创新政策与资源优势,紧抓集成电路产业集群发展机遇,进一步提升技术研发和产业化应用。依托安徽省对高新技术企业的政策支持与产业集聚效应,尊芯将为半导体行业带来更多创新突破,助力全球半导体产业的发展。

同时尊芯将以本次获奖为契机,进一步巩固其行业领先地位,书写2025年的崭新篇章。

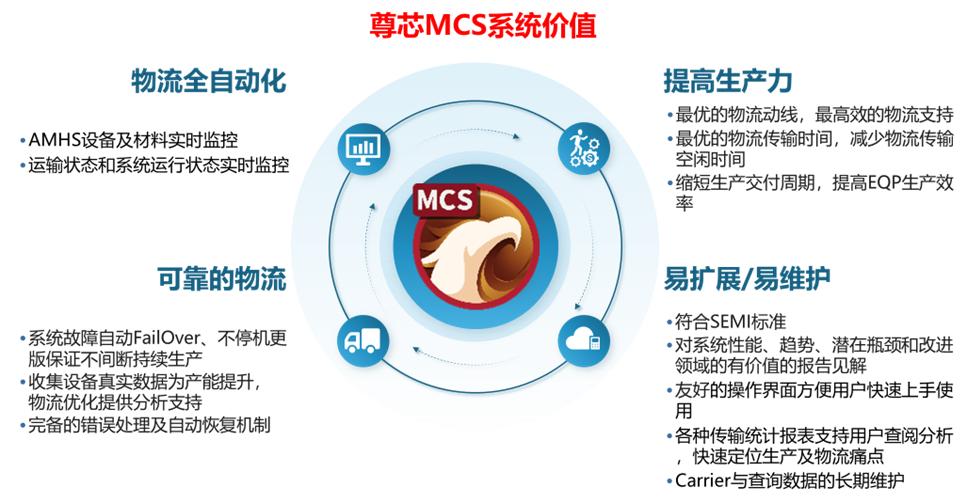

为什么选择尊芯,就是选择省心?

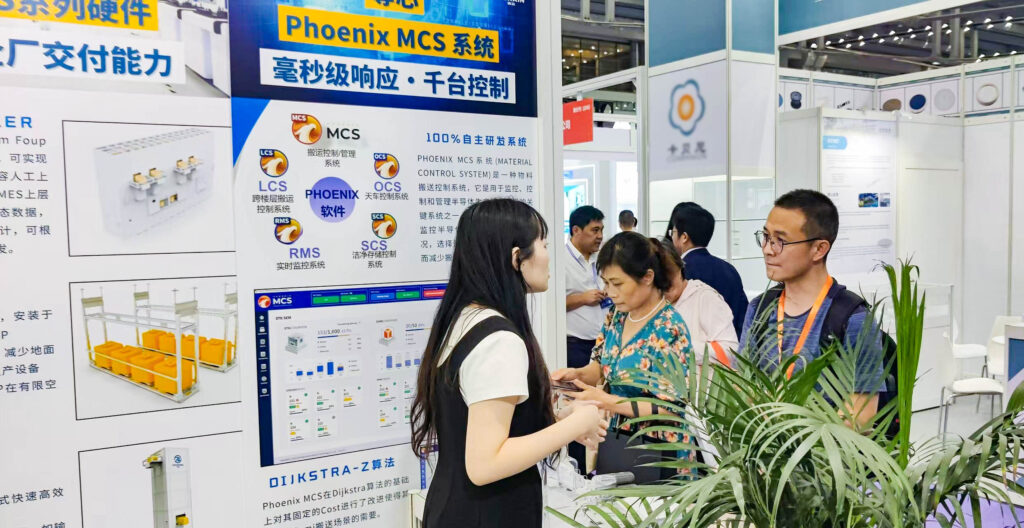

如何利用算法控制千台天车高效运行?

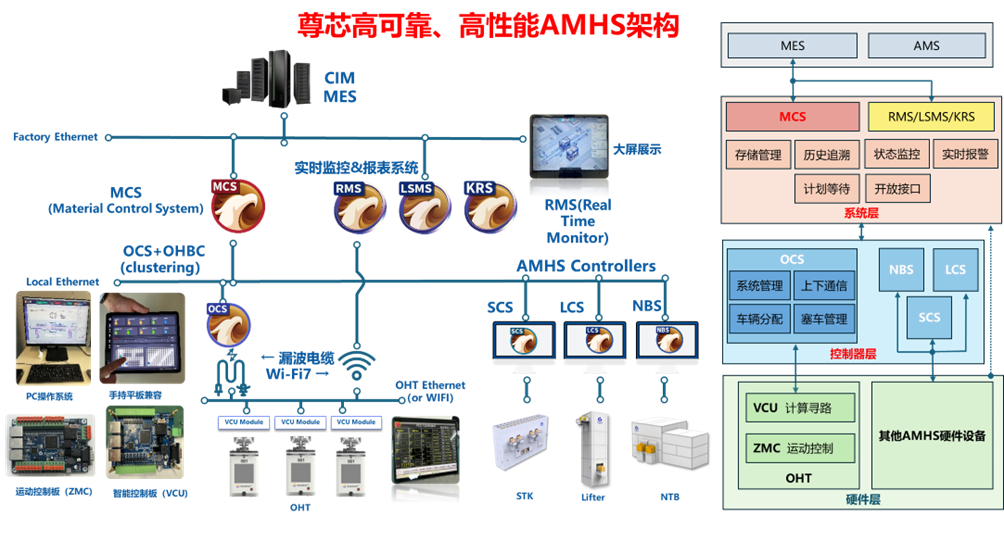

晶圆厂中,每时每刻都有数百个满载晶圆的FOUP穿梭于复杂的物流搬运系统中,依靠天车、Lifter、AGV等多维度搬运设备运输。这些设备就像工蜂,在多层的生产空间中来回奔波,年复一年,默默的完成着繁重的搬运工作。在这一庞大而精密的系统中,MCS承担起了“蜂后”的重任,通过直接或间接的控制,从宏观层面巧妙指挥每一台AMHS设备协同作业,奏响高效率、高良率、高智能的交响乐。

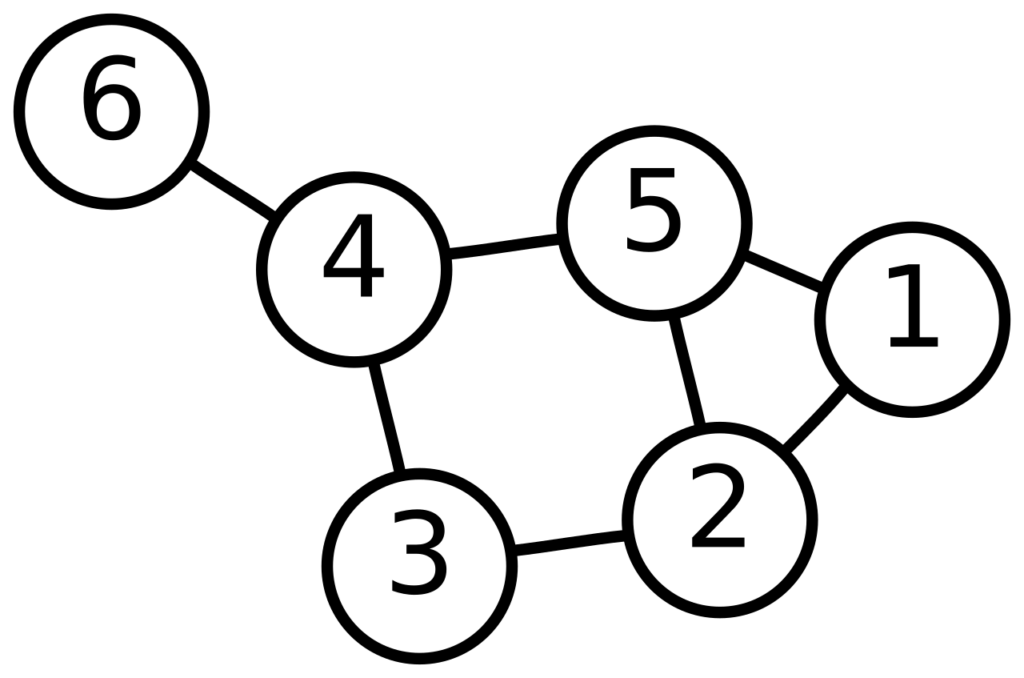

而AMHS设备的路径规划其实可以简单理解为求解图中两点之间最短距离(当然这是在忽略规模和复杂度的情况下)。随着半导体制程的不断进步,晶圆厂的生产面积日益扩大,物料搬运复杂程度也在不断提升,寻路算法也从简单直接逐渐发展为复杂多样。作为AMHS设备控制的核心,MCS通过调控下级OCS、LCS等系统来协调和调度全部物料搬运网络。天车作为FOUP搬运的绝对“主力”已成为大型晶圆厂必不可少的关键,但如何通过MCS-OCS系统高效、智能管理和调度成千上万台天车,成为每个晶圆厂无法回避的重要课题。

▲MCS-OCS系统控制所有天车运行

01 寻路算法的迭代

早期的路径规划较为简单,通常是基于静态地图进行路线选择,它优点是计算速度较快,能够满足一些基础的路径选择需求。然而,这种算法需要假设厂区的交通状况和设备状态为理想情况,且不考虑交通拥堵、设备故障或生产排程的变化,具有有明显的缺陷,导致天车在运输过程中可能遇到不必要的交通阻塞,降低了生产效率。

▲数据结构“图”

后来天车系统的路径规划逐渐转向更为精确的图论算法,尊芯采用的Dijkstra算法成为了路径规划的关键。

Dijkstra算法是一种经典的最短路径算法,最早由荷兰计算机科学家Edsger W.Dijkstra于1956年提出。该算法采用动态规划的基本思想,从起点出发,逐步寻找到达各个节点的最短路径,并最终找到从起点到终点的最短路径。在晶圆前道制程中,天车的可用性、设备的状态和路径的交通情况会随时发生变化。通过实时更新路径图,Dijkstra算法能够根据当前的生产和交通状况重新计算最短路径,保证天车始终能够选择最优的行驶路线。

但仅依靠Dijkstra算法仍会有局限性——这条路最短,那它的权重始终为最大,若被多量车选中“堵车”也就无法避免。因此越来越多的晶圆厂希望OCS系统可以更多的考虑设备负载、搬送天车选择以及生产排程等参数,来进一步“榨干”天车的搬运能力。

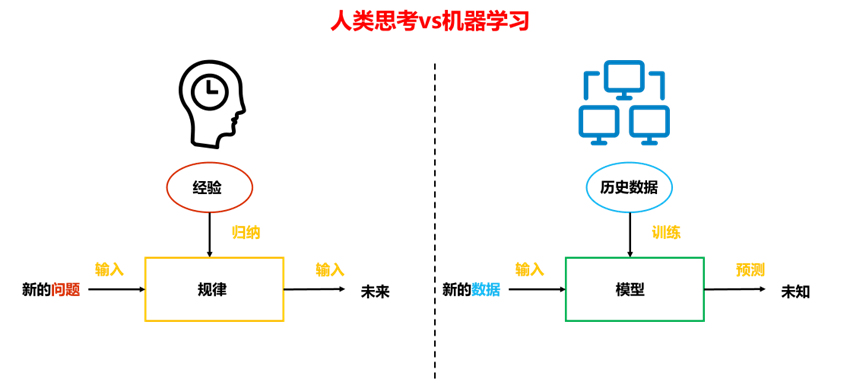

02 机器学习与算法优化

在解决生产排程问题时,过去曾使用过数学规划、调度规则、专家系统和邻域搜索等多种方法。尽管它们也取得了一些成果,但在应对生产中不可预测的事件时仍显得力不从心。尤其在机器故障、临时插入的紧急任务以及任务日期的调整时都可能影响排程的准确性和效率,难以与复杂多变的实际情况完全契合。为了解决这一问题,工程师开始引入机器学习技术,以强化现有寻路算法。

▲人类思考与机器学习算法对比

前面提到,Dijkstra算法本质上是一种基于图论的最短路径算法,但在晶圆制造过程中,路径距离并不是唯一因素。在这一方面,尊芯通过引入了机器学习技术来提升天车路径规划的智能化和自适应能力。

通过对大量历史数据的学习,机器学习能够识别和提取影响路径选择的复杂模式和潜在关系。更关键的是,厂区中的每一条路径、每一台设备和每一个生产任务都受到特定生产环境的影响,使得路径的优化不仅仅是一个单纯的算法问题,更是一个复杂的工程实践问题。尊芯的核心技术团队拥有丰富导入经验,掌握know-how能力,这可以帮助机器学习系统在开始时识别出重要的特征,并通过反馈机制不断迭代优化。

例如光刻与刻蚀需要严格的时间衔接。由于光刻机数量较少且工艺处理时间长,因此设备负载较高,还有一点就是光刻工艺要求在设备间快速切换批次,光刻后需要尽快将晶圆运输至下一工艺阶段,也就是刻蚀。

刻蚀紧随光刻之后,但其处理时间和设备需求度明显低于光刻,不同批次晶圆还可能各自需要“湿法”与“干法”处理,这会导致刻蚀时间产生波动,进而导致两道工艺之间的空闲时间难以准确预测(如果考虑到设备的维修周期过程还会更复杂)。

机器学习可以当系统预判到光刻设备即将完成一批次的处理,且刻蚀设备尚未空闲时,系统可以通过学习历史数据来选择一个更优化的路径,而不单纯依赖于最短路径。因此结合工程师know-how与机器学习的寻路算法能进行流量预测和动态调整路径,避免传统算法的不稳定与低效。

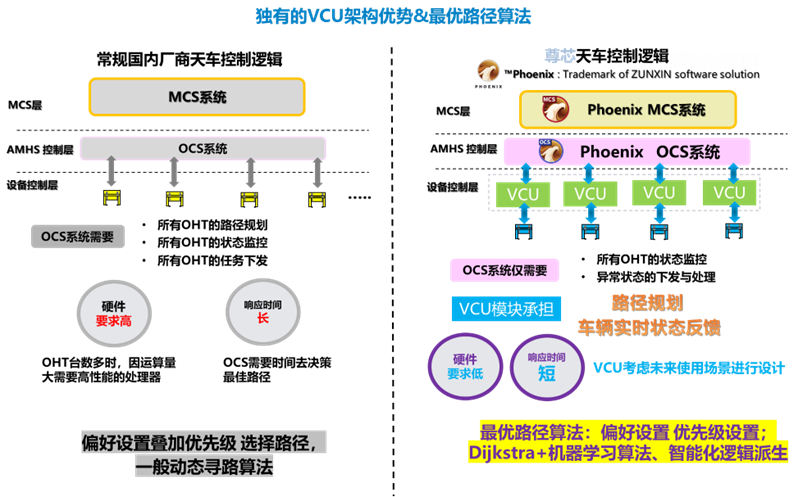

03 引入分布式架构

传统的分层集中调度方法中,MCS系统负责整体的物流调度和任务分配,OCS负责执行MCS的指令,并进一步将任务细化到每台天车,并控制天车寻路。当天车数量超越500台时,OCS系统将面临巨大的计算压力和通信瓶颈,导致延迟增加,系统的响应速度变慢,甚至可能出现卡顿或系统崩溃的情况。

为了解决传统架构出现的问题,尊芯将分布式计算架构与智能化调度算法相结合,在天车控制的实时性、可扩展性上有了大幅改善。分布式计算架构将任务分配到多个计算节点,由多个处理单元并行运行,不再依赖于单一的中央计算资源,能够显著降低计算延迟,提高系统的整体响应速度。

目前物流行业中已有多家企业采用分布式架构来优化仓储管理系统,将库存数据和处理任务下发到各个计算节点,每个节点负责局部区域的库存管理和路径规划,这样能避免单点故障,并提高计算效率,大大提高了整个系统的吞吐量和可靠性。

▲尊芯独有VCU架构

在半导体晶圆厂的AMHS中,引入分布式架构的优势更为突出。尊芯在已有强大智能算法加持下,将原本OCS负责的寻路权限下放到每台车体中的VCU(Vehicle control unite)上,小车可以自行根据终点与当前位置智能寻路。

尊芯还创新性的将寻路与运动控制权分离,VCU仅需要寻路,运动控制则交由内置车体中的ZMC(ZUNXIN Move Controller)完成,进一步释放系统潜力。

相比于传统架构,尊芯的每台天车都可以基于实时数据和交通状态来快速调整自己的任务路径,而不需要等待OCS系统的决策反馈,从而大幅降低了系统的延迟。该方案大幅提高了寻路计算效率与系统承载力,满足复杂和动态的生产环境需求,确保系统能够高效处理千台天车。

此外,依托尊芯还将智能调度算法与负载均衡策略结合来合理分配任务,避免某些天车过载,有的天车“摸鱼”,降低系统运行成本。

总结

随着人工智能技术的发展,未来尊芯采用的分布式架构有望进一步通过AI优化路径规划和任务调度。

随着半导体行业的进一步发展,AMHS行业也在逐步变革,从最初的简单路径规划到如今采用基于机器学习的改进Dijkstra算法先进技术,极大的提升了路径规划和晶圆厂的生产效率。这场变革浪潮中,尊芯凭以卓越的技术水平与研发能力,成功应对复杂的晶圆厂生产环境,毫秒之间,智控千机,全面推动半导体制造向智能化、自动化迈进。

尊芯荣获第三届创业安徽大赛省外(海外)赛区铜奖

2024年12月6日,第三届创业安徽大赛在安徽合肥隆重举行,尊芯凭借核心项目《面向半导体晶圆厂的国产自动物料搬送系统(AMHS)的研发及产业化》在众多参赛项目中脱颖而出,荣获省外(海外)赛区铜奖。

▲第三届创业安徽大赛颁奖现场

省级创新创业舞台

第三届创业安徽大赛是安徽省人力资源社会保障厅主办的重点赛事,吸引了全球范围内4300余个优质项目参赛,涵盖京津冀、长三角、粤港澳以及海外等多个赛区,参赛项目涉及战略性新兴产业和先进制造业集群,科技含量较高,经过层层选拔,最终仅有20余个项目获得奖项。

本次大赛还吸引了众多社会资本与行业专家的关注,并通过资本对接会和集中签约,为优秀创业项目提供了产业化和商业化的全方位支持。尊芯获奖,彰显了社会各界对尊芯市场前景的高度肯定。

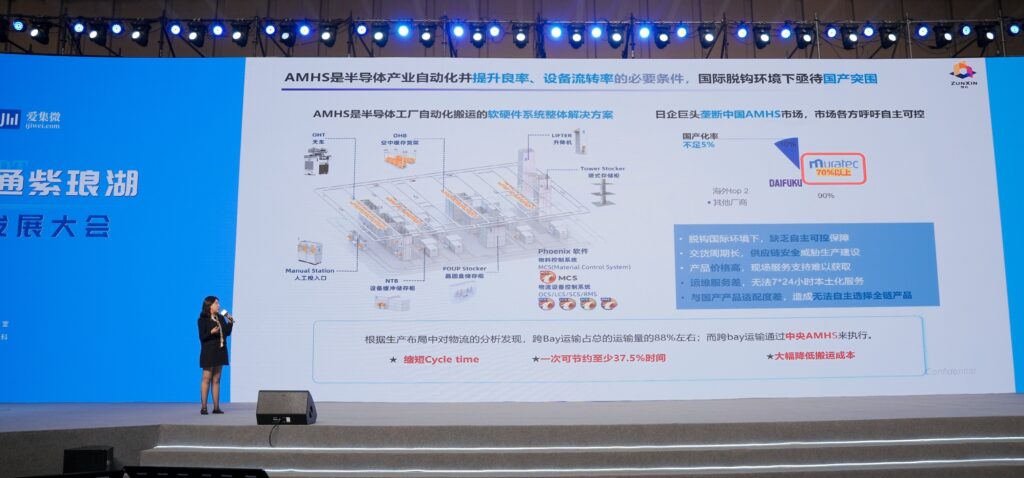

专注半导体晶圆厂的国产AMHS系统研发

尊芯此次参赛的项目为《面向半导体晶圆厂的国产自动物料搬送系统(AMHS)的研发及产业化》。AMHS系统是12吋晶圆制造中不可或缺的关键设备,承担着晶圆在生产过程中从前端生产工序到后端封装测试的全程搬运任务,对生产效率、工艺稳定性和产品良率产生重要影响,但目前国内90%以上的AMHS市场仍被日企垄断。尊芯AMHS系统实现了覆盖硬件、软件以及整体解决方案的全栈自主研发,突破AMHS市场垄断。项目的核心优势包括:

超大规模设备控制能力:尊芯自主研发的MCS系统能够高效管理超过1000台天车,支持复杂的路径规划和3D画面显示实时调度。

分布式架构:通过在天车中嵌入VCU与ZMC(车辆控制单元&尊芯运动控制模块),实现天车自主路径规划和运动控制,大幅降低MCS系统负载,提升运行效率。

国产化与高可靠性:尊芯打破了国外厂商对AMHS核心技术的垄断,提供更具性价比的解决方案,同时兼顾高稳定性和适配性,适应国内多样化的Fab需求。

安徽省近年来在半导体产业领域发展迅猛,以合肥长鑫、晶合集成、京东方为代表的众多大投资半导体项目的落地推动了安徽半导体产业链的快速成熟。作为国内领先的AMHS企业,尊芯高度重视以合肥为产业核心的安徽市场,本次获奖将进一步深化与安徽地区产业链的合作,推动区域半导体产业的高质量发展。

未来,尊芯将继续坚持自主研发,大力推动国产AMHS系统的发展进程,为国内半导体制造业的发展贡献更多力量。

双料荣誉 | 尊芯入营张江高科895创业营,同期斩获IC重要奖项

近日,尊芯迎来两项行业殊荣,成功入营张江高科895创业营,同期斩获“集微·紫琅杯IC创业大赛”三等奖,充分彰显了公司在半导体领域的创新能力和市场前景。

Part1 入营895创业营

张江高科895创业营是国内极具影响力的创新创业服务平台之一。本季创业营聚焦集成电路封装测试领域,吸引了28家来自全国各地的优秀企业入营。尊芯凭借在AMHS领域的技术优势和创新成果获得专家一致认可成功入营,与行业优秀企业一同探讨技术新趋势,探索合作机遇。通过参与895创业营,尊芯将借助平台资源,进一步拓展技术边界,助推行业创新发展。

▲尊芯入营张江高科895创业营

Part2 集微·紫琅杯IC创业大赛

“集微·紫琅杯IC创业大赛”是国内集成电路领域的重要赛事,旨在为企业搭建展示技术实力和创新成果的高端平台。

尊芯凭借自主研发的国产AMHS解决方案,获得评委一致认可并斩获荣获三等奖。这一成绩不仅体现了尊芯在技术研发上的深厚实力,也凸显了其在市场潜力上的综合优势。

▲尊芯荣获集微·紫琅杯IC创业大赛现场

尊芯始终坚持以技术创新驱动产业进步,不断提供优质的国产AMHS智能化解决方案。未来,尊芯将继续坚持自主研发,不断拓展市场布局并提升技术能力,推动集成电路产业高质量发展。

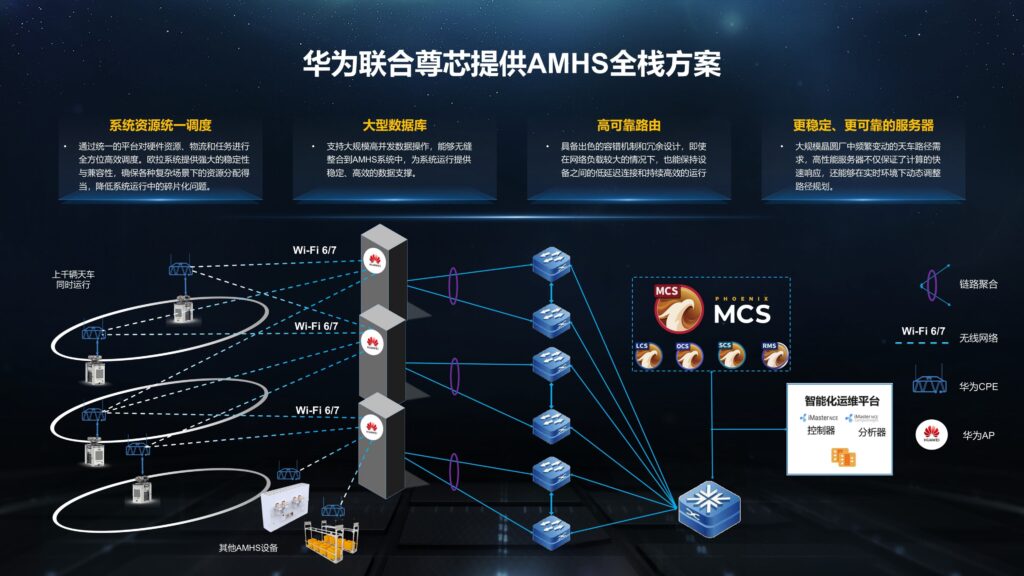

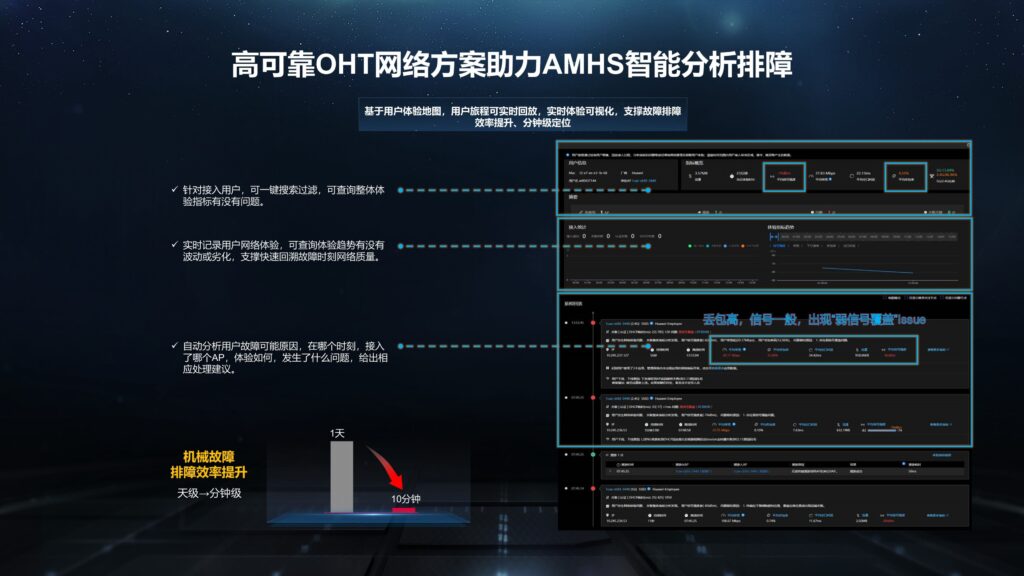

华为数字化底座助力AMHS系统,共创半导体制造新质生产力

-微信公众号封面-3.png)

近日,尊芯与华为达成深度合作,双方依托丰富的资源和经验积累,针对半导体智慧工厂场景联合打造了“华为数字化底座赋能AMHS系统”解决方案。双方围绕智能制造与智慧物流,共建半导体制造高效互联新生态与新质生产力。

IC China2024将于11月18日在北京国家会展中心开幕,届时尊芯将与华为联合参展并展示这一创新解决方案。

数字化转型加速,打造晶圆制造高效互联新范式

华为认证级解决方案开发伙伴证书

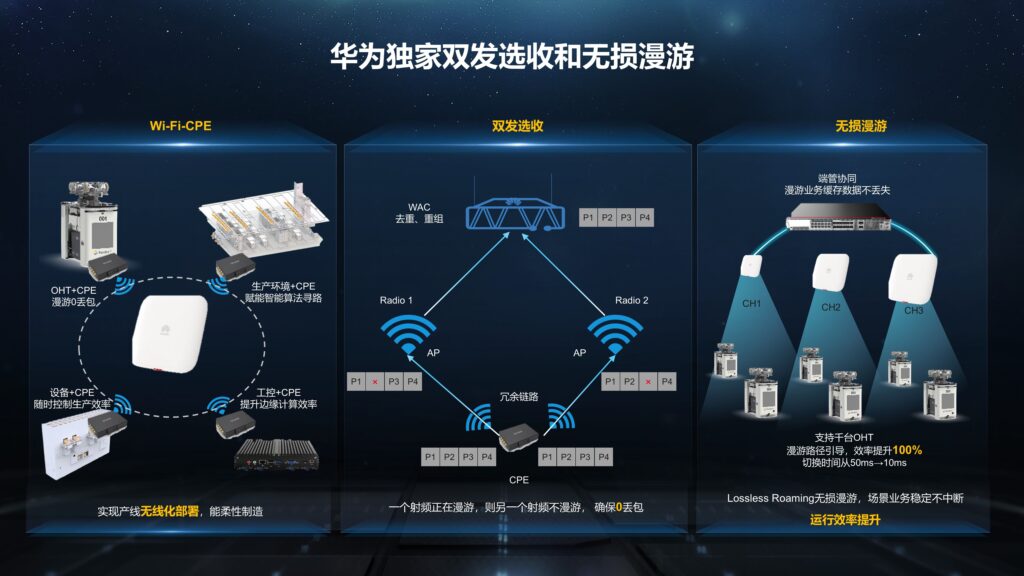

强强联合,创新解决天车无损漫游难题

晶圆制造对网络连接要求苛刻,包括高网络速率、稳定的无线覆盖、快速排障机制以及高计算性能等需求。面对天车高速运行的复杂环境,AMHS系统需实现高可靠、低延时、零丢包的网络连接,以确保天车的实时响应。

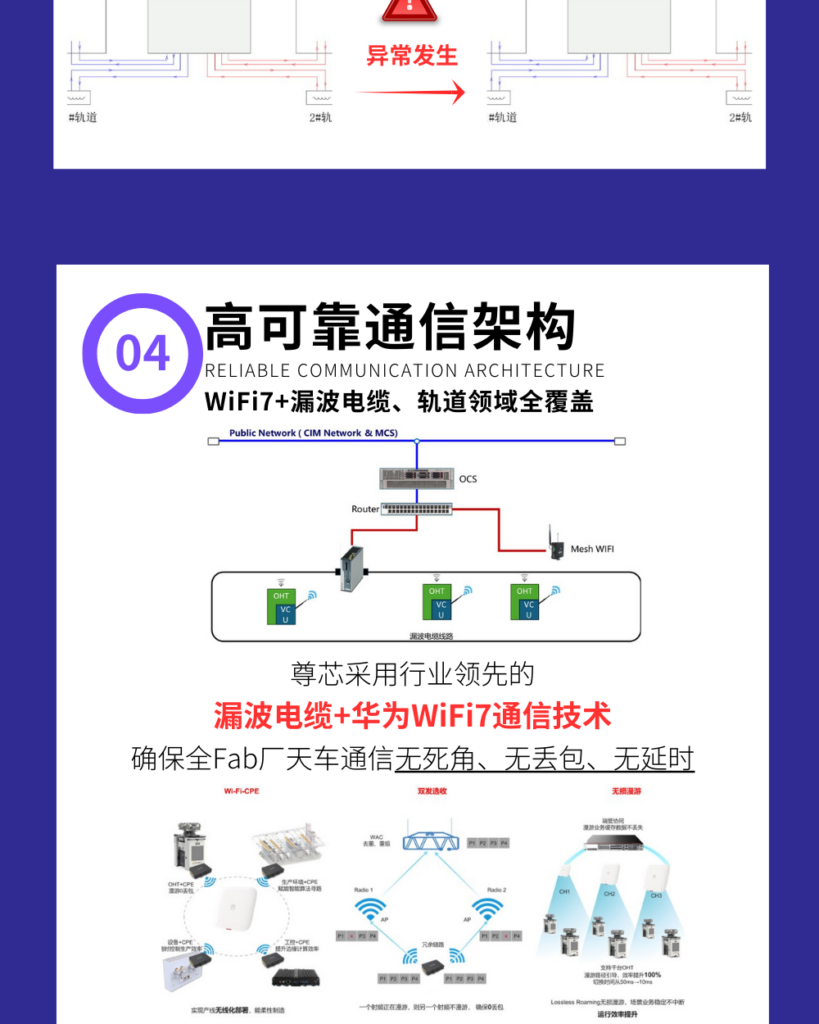

本次尊芯与华为的合作方案中,创新性的采用了CPE双发选收无损漫游解决方案,突破OHT高速漫游下网络连接难题。本方案成功打通了AMHS管理终端与数量庞大的制造设备间的数据互联“堵点”,赋能尊芯已有先进寻路算法与天车无缝结合。Wi-Fi + CPE实现全产线无线化部署;双发选收机制确保天车射频实时在线,确保“0”丢包;无损漫游机制突破OHT千台连接控制障碍,通过漫游路径引导使效率提升100%,不同路由间的切换时间从50ms降低为仅10ms。

▲华为独家双发选收和无损漫游

此外,尊芯自主研发的MCS系统,在原有的STK+OHT/AGV+EQP基础上,进一步实现了保障业务安全情况下生产设备与MCS系统的“零时延”对接,为场景复杂、漫游频繁、运行速度快、时延丢包敏感等相同应用场景下的智慧互联打造模范方案。

▲ 华为联合尊芯发布AMHS全栈解决方案

智能化调优与避障,AI赋能生产效率革命性提升

尊芯的MCS系统可以实现3D实时场景信息回传,将搬运设备的信息通过实时3D视图集中展示在一个系统内进行监控与分析,轻松确认并控制工厂内所有OHT状态。与华为的高斯数据库以及鲲鹏CPU服务器相结合后,将引入基于用户体验地图的功能,支持用户全程实时回放与体验可视化,有效提升了机械故障级别排查效率至分钟级别,保障Fab厂的长期稳定运行。

不仅如此,高效的数据回传通路为未来更高密度的信息传输奠定了坚实的基础。未来OHT的寻路机制不仅依赖高效的算法,还将利用以低延时、高密度信息作为语料库的人工智能的大模型,轻松实现OHT寻路避障全局安排与全工厂制造效率原子化掌控,快速定位生产链条关键路径,精确调动资源提升整体效率。

▲ 华为赋能尊芯MCS系统智能化调优与智慧排障

机遇之上,大道同行,以智慧互联与智能制造技术为基础的创新合作,正在推动每一个长期坚守制造业的企业奋力向前,助力中国智能制造行业大踏步迈向智能化与自动化。

此次尊芯与华为的深度合作为AMHS行业树立模范标杆,更为全球半导体产业链带来更多的可能性和变革。尊芯作为华为的认证级解决方案开发伙伴,未来将与华为共同推出更多高效与创新兼具的解决方案,引领半导体制造业进入一个全新的高效互联时代。

诚挚邀请感兴趣的客户11月18日-20日9:00-17:00莅临北京国家会议中心E2馆T078华为展台,了解尊芯基于华为数字化底座的AMHS解决方案。

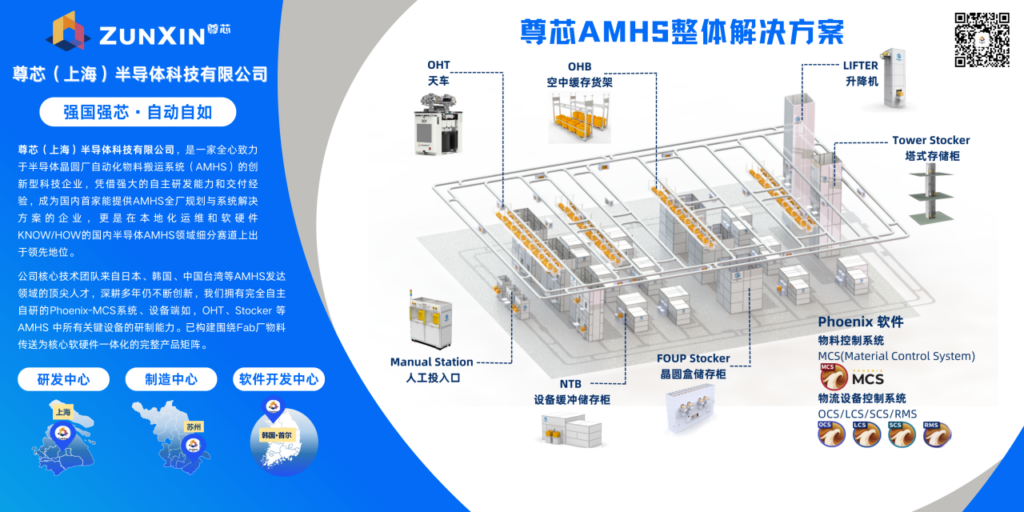

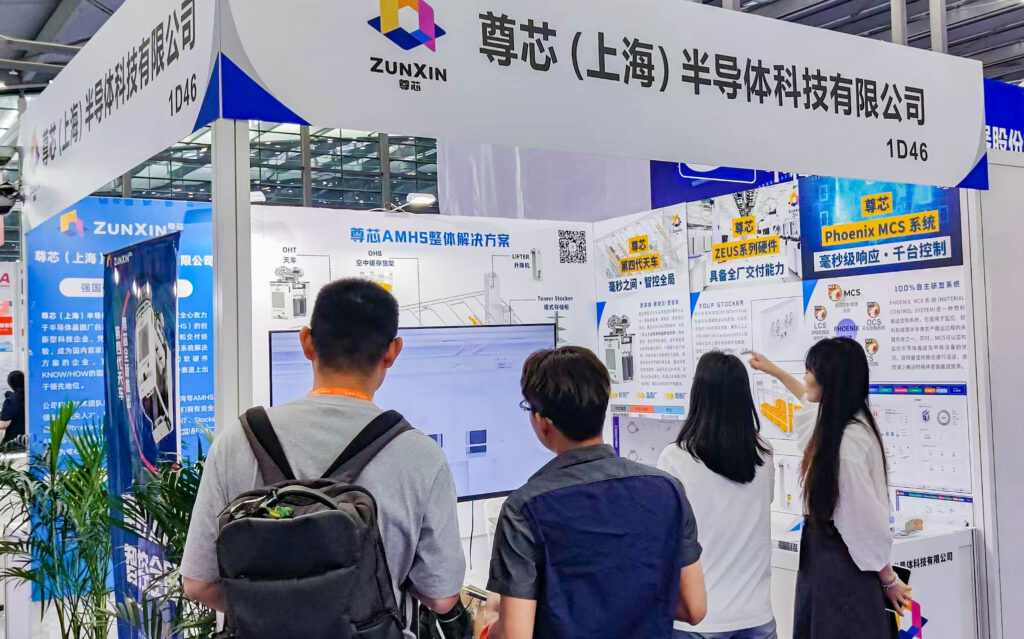

尊芯亮相湾芯展SEMiBAY,展现AMHS创新实力

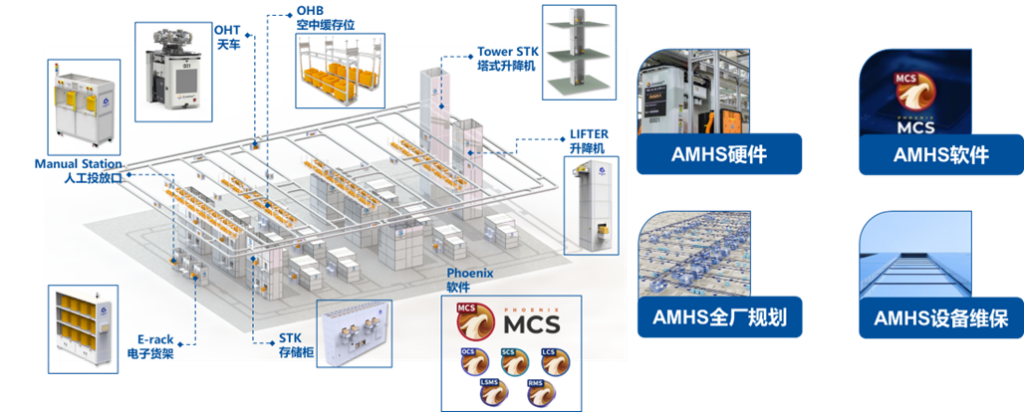

10月18日,首届湾区半导体产业生态博览会(SEMiBAY)在深圳会展中心圆满闭幕。展会吸引了来自全球半导体产业链的400多家头部展商与6.8万人次专业观众线下参观。尊芯(上海)半导体科技有限公司(以下简称“尊芯”)作为半导体自动化物料搬运系统(AMHS)领域的引领者,亮相1D46展台,展位现场人气爆棚,吸引了众多参观者和业内人士的广泛关注。

展台介绍

AMHS整体解决方案

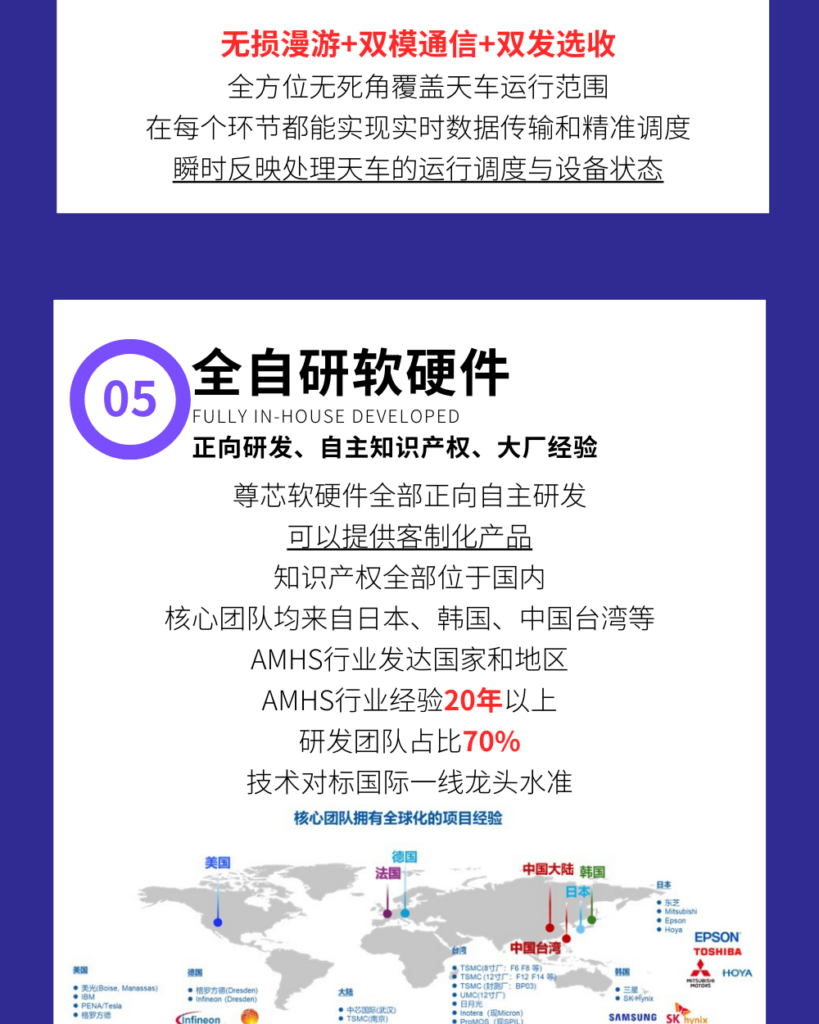

尊芯具备AMHS全厂规划与交付能力,能够为客户提供从设计到实施的一站式解决方案,擅长解决12英寸晶圆厂在物流自动化中的关键痛点。核心技术团队来自日本、韩国、中国台湾等AMHS发达领域的顶尖人才,拥有丰富的AMHS项目导入经验。

尊芯坚持自主研发,长期维持最高水平的国产替代,确保在高负载、复杂生产环境中的稳定性和高效性,满足最严苛的半导体制造要求。

全自研软硬件

尊芯拥有完全自主研发的Phoenix-MCS系统,具备设备端如OHT、Stocker 等 AMHS 中所有关键设备的研制生产能力。已构建围绕晶圆厂物料传送为核心的软硬件一体化完整产品矩阵。

尊芯的第四代天车具备紧凑、智能的模块化设计,通过VCU+ZMC架构实现上千台天车的毫秒级精准控制与智能寻路,满足复杂场景下的物流需求。FOUP Stocker和Tower Stocker为晶圆存储提供了高效、灵活的自动化解决方案,能够快速适应不同生产环境。PHOENIX MCS系统则作为核心控制平台,集成了AMHS所有设备,确保搬运路径的智能规划与设备间的高效协同。

展会直击

未来展望

本次展会不仅为参展企业提供了重要的展示平台,更汇聚了行业发展动态与风向,集合最新最全的行业供需资源,构筑上下游企业沟通桥梁,实现一对一、点对点的精准高效对接,极大地激发了专业买家的采购热情。

展会同时全面展示了大湾区半导体生态,为湾区企业与全国半导体产业打通高效沟通管线。尊芯作为华为的深度合作伙伴,也在本次展会中赢得更多重要客户关注。

未来尊芯将继续致力于技术创新,优化AMHS产品与解决方案,为全球半导体制造行业提供高效、稳定的服务。同时还将深化与华为等合作伙伴的合作,携手共助全球半导体产业变革,助力行业迈向智能制造新高度。